Inte alla betyg av duktil järn är lämpade för högtrycksapplikationer, och att välja rätt legeringskomposition är avgörande för prestanda. Duktil järns mångsidighet möjliggör olika legeringselement såsom krom, nickel och molybden att läggas till, vilket förbättrar dess styrka, motstånd mot trötthet, slitmotstånd och krypmotstånd. Dessa element förbättrar delens förmåga att motstå högtrycksmiljöer där traditionella betyg kan misslyckas på grund av deras oförmåga att hantera stressen. När du väljer duktilt järn för högtrycksapplikationer är det viktigt att välja betyg med förbättrad draghållfasthet och slagmotstånd, vilket säkerställer att materialet presterar under belastning utan sprickor. Att arbeta nära med leverantörer för att specificera rätt legering baserat på driftsförhållanden, såsom temperaturintervall, trycknivåer och förväntad stress, är nödvändig för att uppnå optimala resultat i högtryckssystem.

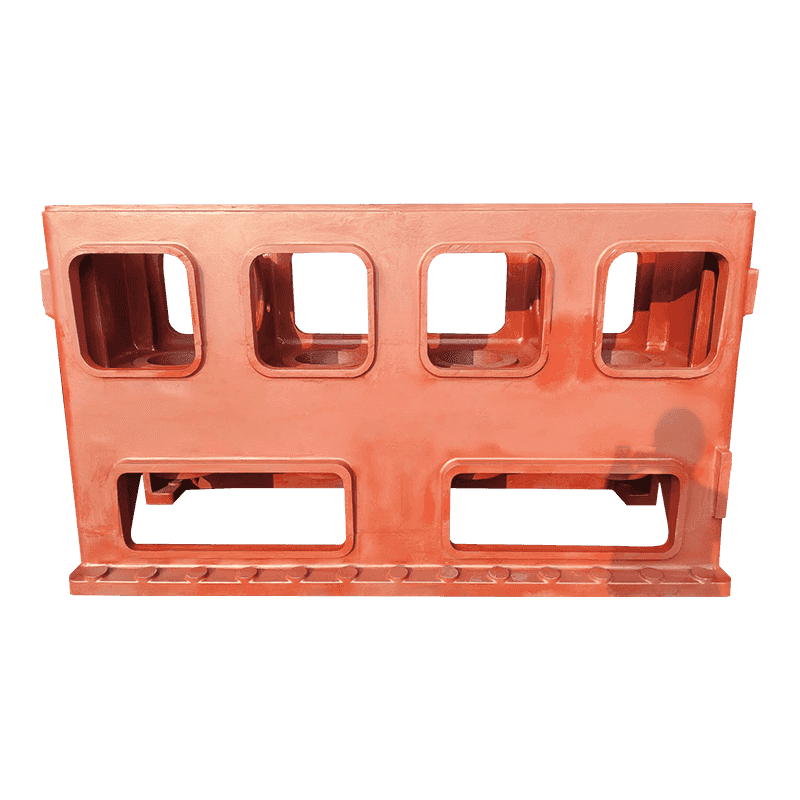

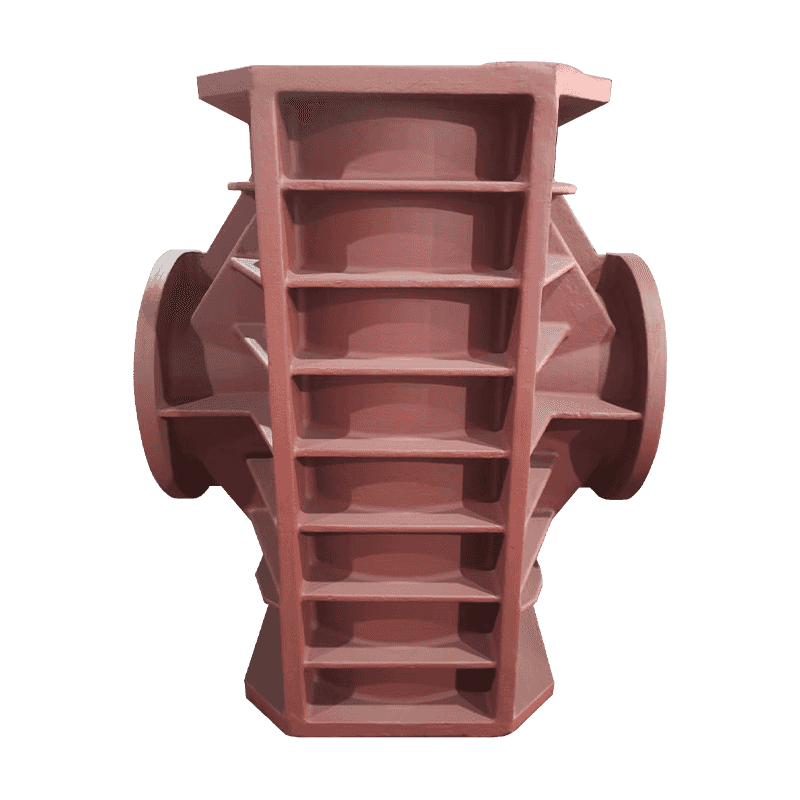

Vid utformning av duktila järndelar för högtrycksmiljöer är det viktigt att säkerställa att komponenten tål krafterna som den kommer att möta. Detta inkluderar att integrera förstärkta sektioner och tjockare väggar i områden som utsätts för högre stress för att förhindra materialfel. Delens geometri måste vara utformad för att undvika stresskoncentrationer, som är svaga punkter som kan leda till sprickor eller frakturer under högtrycksförhållanden. Skarpa kanter eller plötsliga övergångar bör undvikas, eftersom dessa kan förstärka stress vid lokala punkter, vilket kan leda till för tidigt misslyckande. Den grundliga ändliga elementanalysen (FEA) kan användas under designfasen för att simulera stressfördelning och optimera delens design för maximal prestanda.

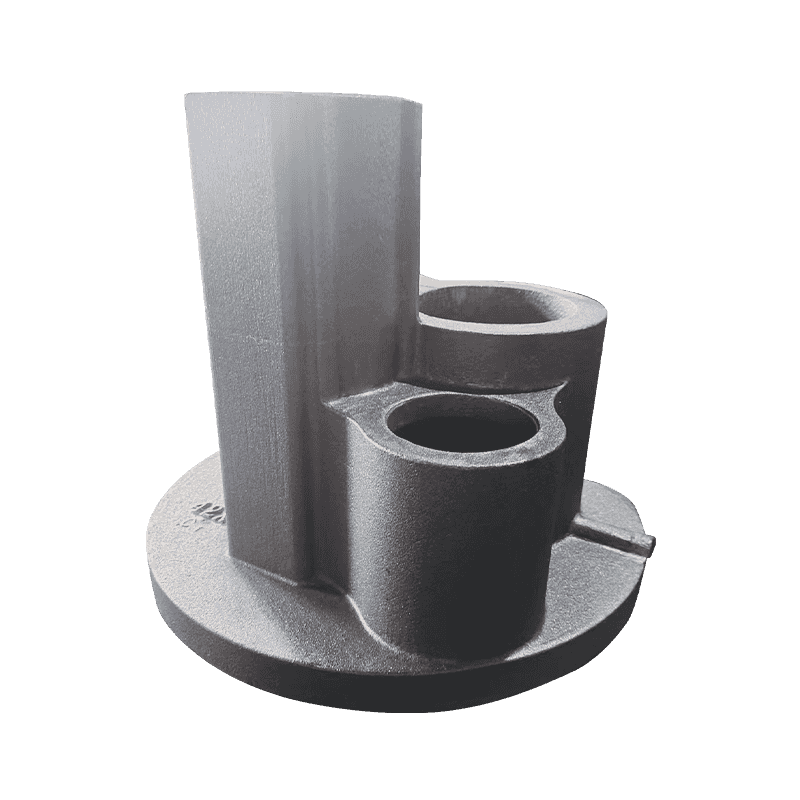

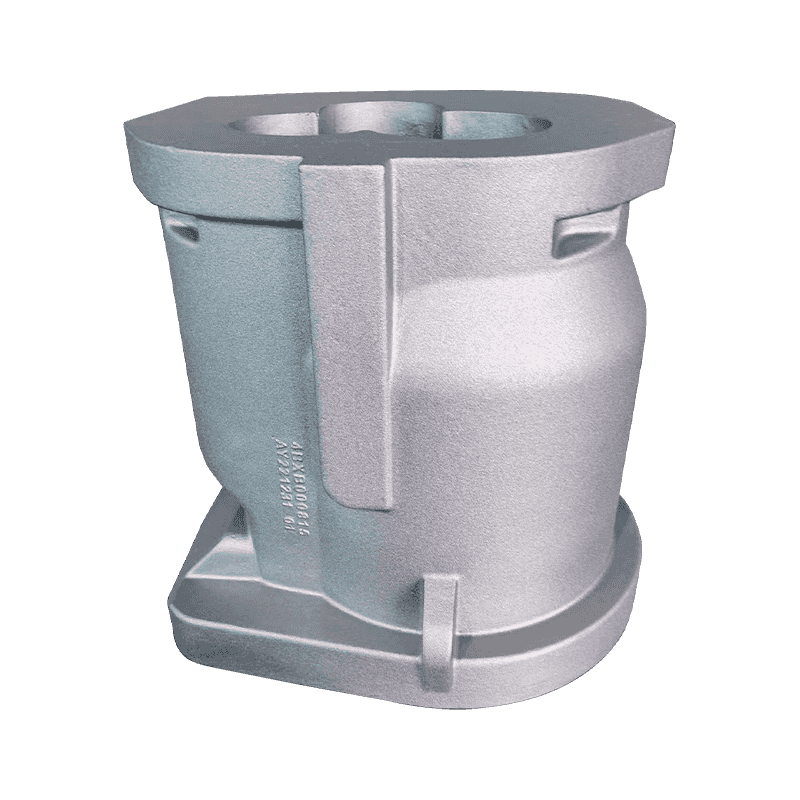

Gjutningsprocessen är avgörande för att säkerställa att den duktila järndelen är fri från defekter som kan äventyra dess styrka under högtrycksförhållanden. Porositet, krympning, kalla stängningar och sprickor kan försvaga delen och orsaka fel när de utsätts för högt tryck. Gjutningsprocessen bör också involvera rigorösa kvalitetskontrollkontroller för att säkerställa att delarna uppfyller de nödvändiga dimensionella och mekaniska specifikationerna. Värmebehandling såsom stressavlastning eller glödgning kan appliceras på duktila järndelar för att ytterligare minska interna spänningar som införts under gjutning och förbättra den totala materialstyrkan. Dessa processer hjälper till att eliminera svagheter i materialet, vilket säkerställer att det upprätthåller sin integritet under tryck.

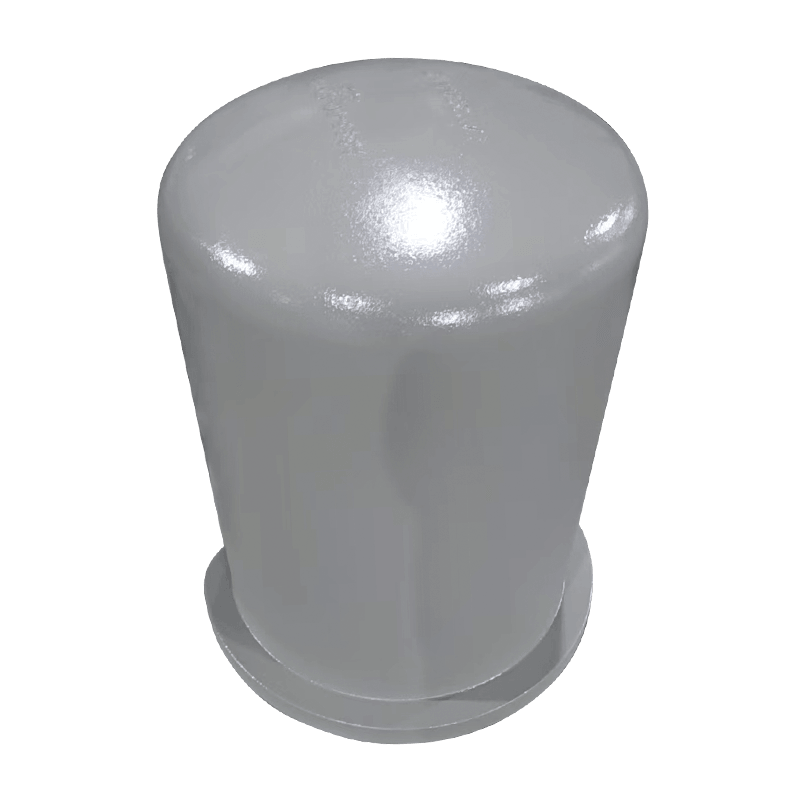

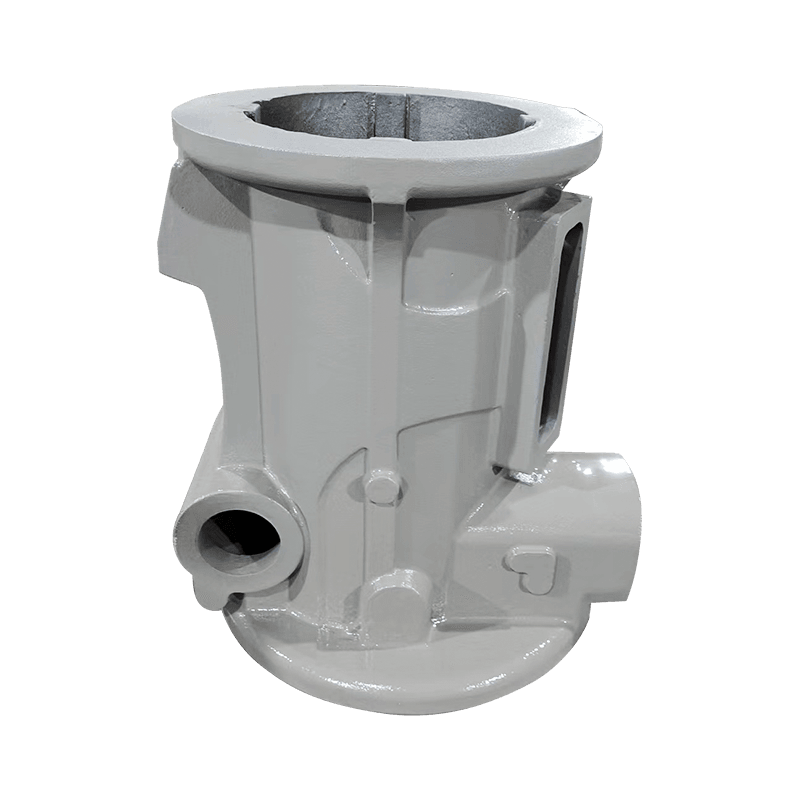

Ytfinishen på duktila järndelar spelar en kritisk roll i deras prestanda under högtrycksförhållanden. Skott peening, som inducerar tryckspänning på ytan, kan förbättra delens motstånd mot sprickor under cyklisk belastning och högtrycksmiljöer. Ytbehandlingar som härdning, beläggning eller galvanisering kan ytterligare förbättra materialets motstånd mot slitage, korrosion och trötthet. Beläggningar, såsom epoxi, polyuretan eller keramik, erbjuder skyddsbarriärer mot frätande vätskor eller slipande miljöer som annars skulle kunna försämra materialet över tid. Dessa ytbehandlingar förbättrar inte bara delens livslängd utan minskar också sannolikheten för katastrofalt misslyckande, vilket säkerställer att den duktila järndelen fortsätter att fungera effektivt under tryck.

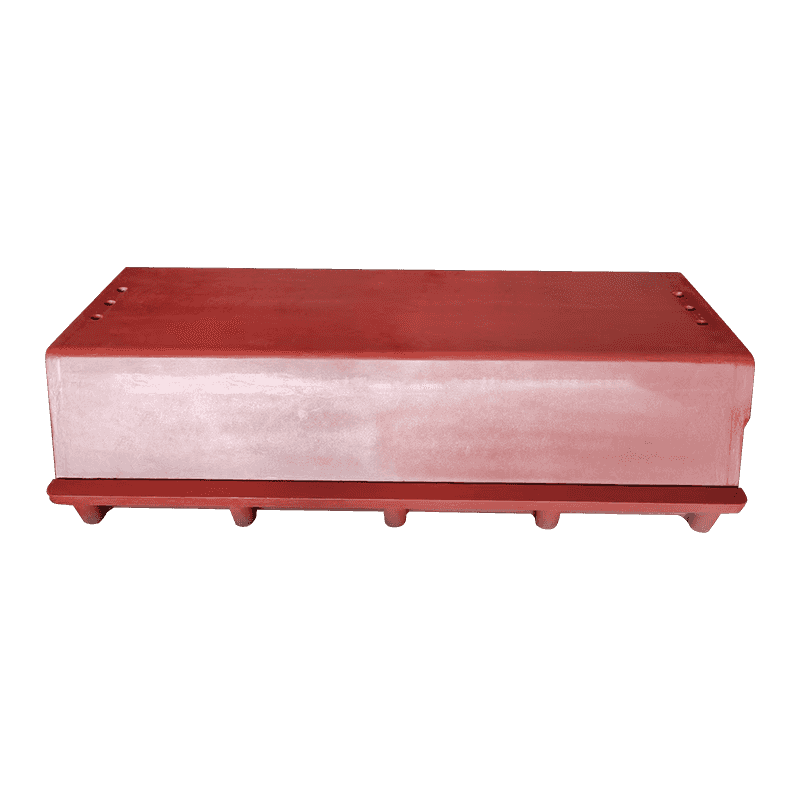

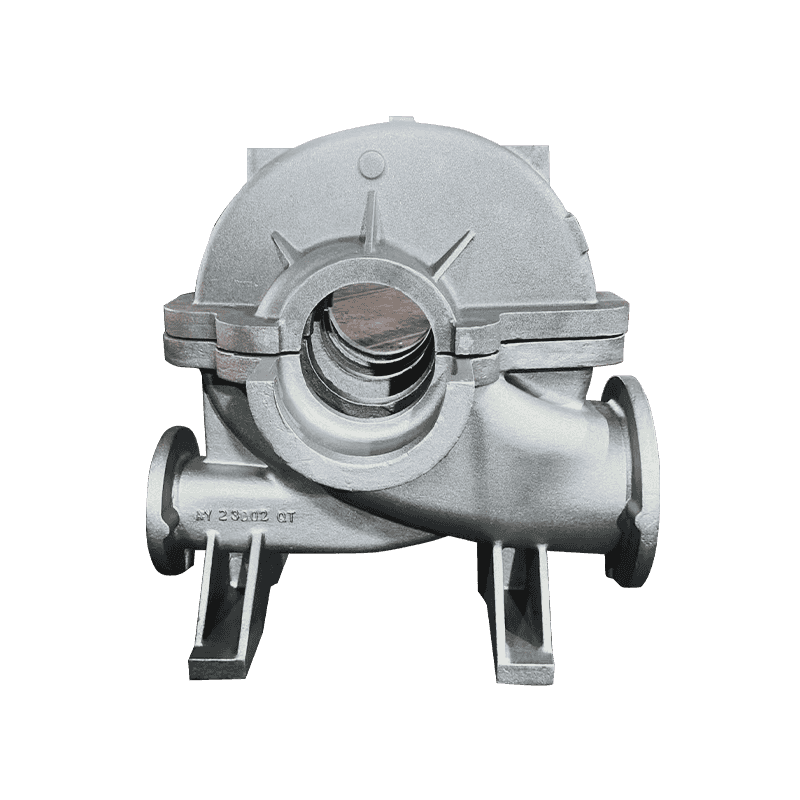

Innan duktila järndelar tas i drift i högtrycksapplikationer, bör de genomgå en strikt trycktest för att verifiera deras förmåga att motstå den nödvändiga belastningen utan fel. Hydrostatisk testning (där vatten används för att simulera tryckförhållandena) och pneumatisk testning (med användning av luft eller gas) är vanliga metoder för att utvärdera delens läckemotstånd, styrka och total integritet. Dessa tester hjälper till att identifiera potentiella felpunkter i delens design eller gjutning, vilket säkerställer att det inte kommer att misslyckas under det maximala driftstrycket. Testning kan också avslöja problem som mikrofrakturer, läckpunkter eller porositet, som kanske inte är synlig genom visuell inspektion ensam.