Sprickbildning: Spricker in pump och ventilgjutgods kan uppstå från flera faktorer, inklusive termisk spänning som induceras under snabb kylning eller uppvärmning, mekanisk belastning från felaktig hantering eller kvarvarande spänningar från gjutningsprocessen. Dessa sprickor kan äventyra den strukturella integriteten och leda till katastrofala fel under drift. För att minska risken för sprickbildning bör tillverkare fokusera på kontrollerade kylningsprocesser för att minimera termisk chock. Genom att använda gradvisa temperaturförändringar under både gjutnings- och bearbetningsstegen kan sannolikheten för termiska spänningsrelaterade sprickor avsevärt minska. Dessutom kan genomförandet av rigorösa kvalitetskontrollpraxis, inklusive icke-förstörande testning (NDT) tekniker som färgpenetranttestning eller magnetisk partikelinspektion, hjälpa till att upptäcka sprickor innan komponenterna tas i bruk.

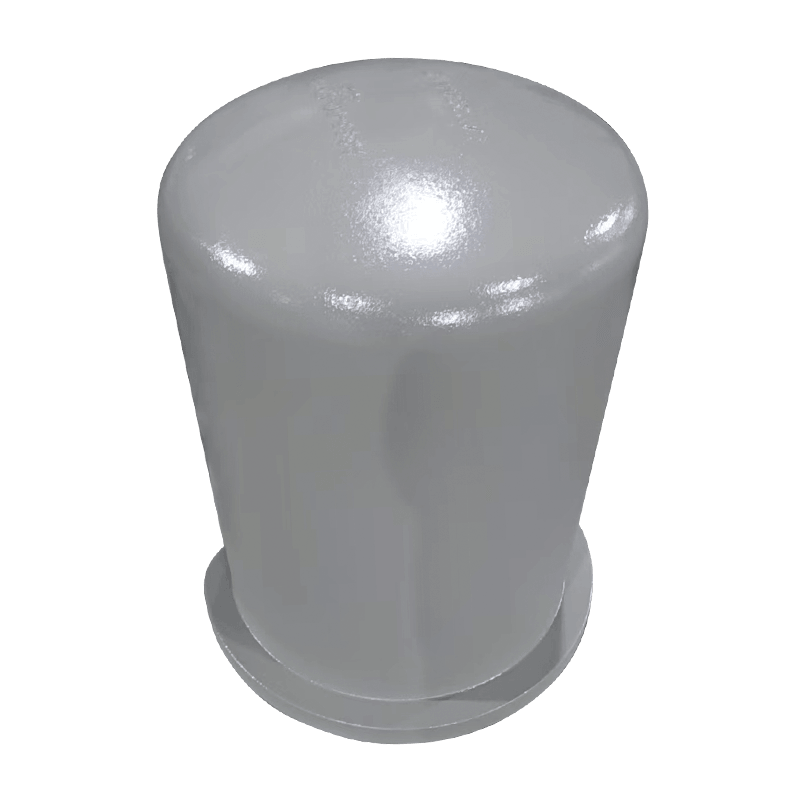

Korrosion: Korrosion är ett utbrett problem för pump- och ventilgjutgods, särskilt när de utsätts för korrosiva vätskor eller aggressiva miljöförhållanden. Valet av material spelar en avgörande roll för dess känslighet för korrosion, med vissa legeringar som är mer motståndskraftiga än andra. Att använda korrosionsbeständiga material, såsom högkvalitativt rostfritt stål eller specialiserade legeringar, kan avsevärt förbättra hållbarheten. Applicering av skyddande beläggningar, såsom epoxi- eller keramiska ytbehandlingar, ger en ytterligare barriär mot frätande ämnen. Dessutom kan regelbundna inspektioner och underhåll hjälpa till att identifiera tidiga tecken på korrosion, vilket möjliggör snabba ingripanden innan allvarlig försämring inträffar.

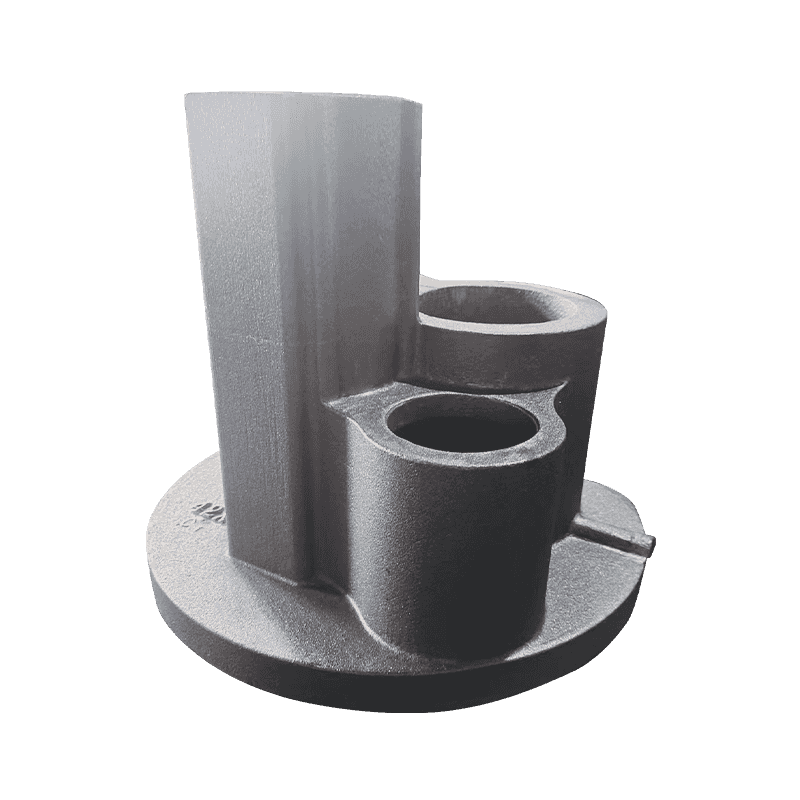

Porositet: Porositet hänvisar till närvaron av små luftfickor eller gasbubblor instängda i gjutgodset, vilket kan skapa svaga punkter som äventyrar strukturell integritet. Detta problem uppstår ofta på grund av felaktig gjutteknik, såsom otillräcklig ventilering under gjutningsprocessen. Att använda avancerade gjuttekniker, såsom vakuumgjutning eller tryckgjutning, kan minimera sannolikheten för porositet genom att säkerställa ett jämnare flöde av smält metall och effektivt avlägsnande av gas. Genom att implementera stränga kvalitetskontrollåtgärder, inklusive röntgen- eller ultraljudstestning, kan porositet och andra interna defekter upptäckas tidigt i produktionsprocessen.

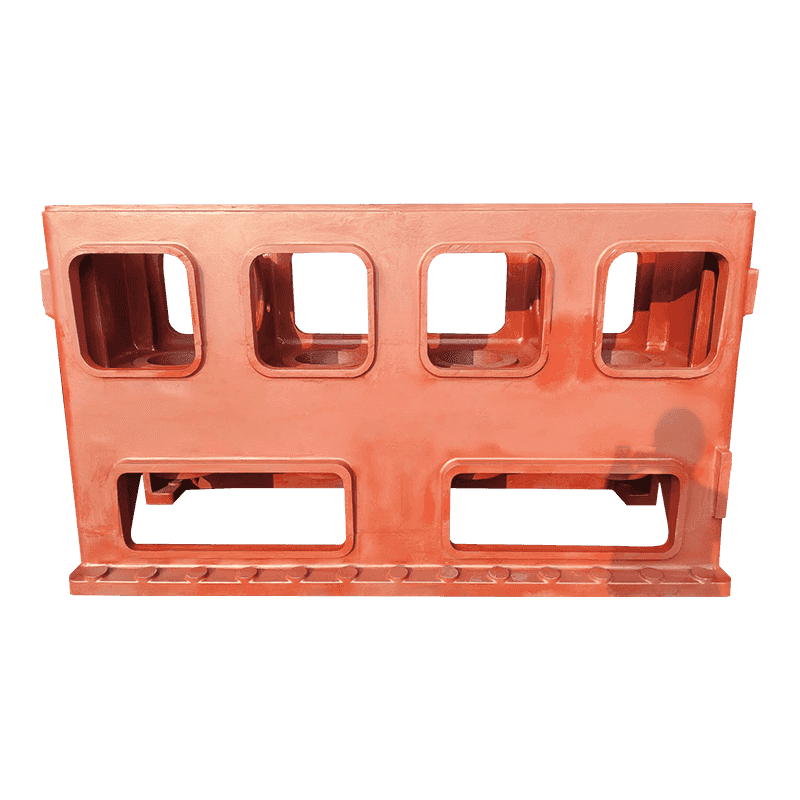

Slitage och erosion: Kontinuerlig drift i miljöer där nötande material finns kan leda till slitage och erosion, särskilt i komponenter som utsätts för höga flödeshastigheter eller turbulens. Detta slitage kan avsevärt minska livslängden på pump- och ventilgjutgods. För att bekämpa slitage och erosion är det viktigt att välja material med förbättrad slitstyrka, såsom härdat stål eller specialformulerade legeringar. Dessutom kan ytbehandlingar som härdning, nitrering eller applicering av skyddande beläggningar avsevärt öka motståndskraften mot nötande slitage. Regelbundna underhållskontroller kan hjälpa till att identifiera områden med överdrivet slitage, vilket möjliggör proaktiva åtgärder innan fullständigt fel inträffar.

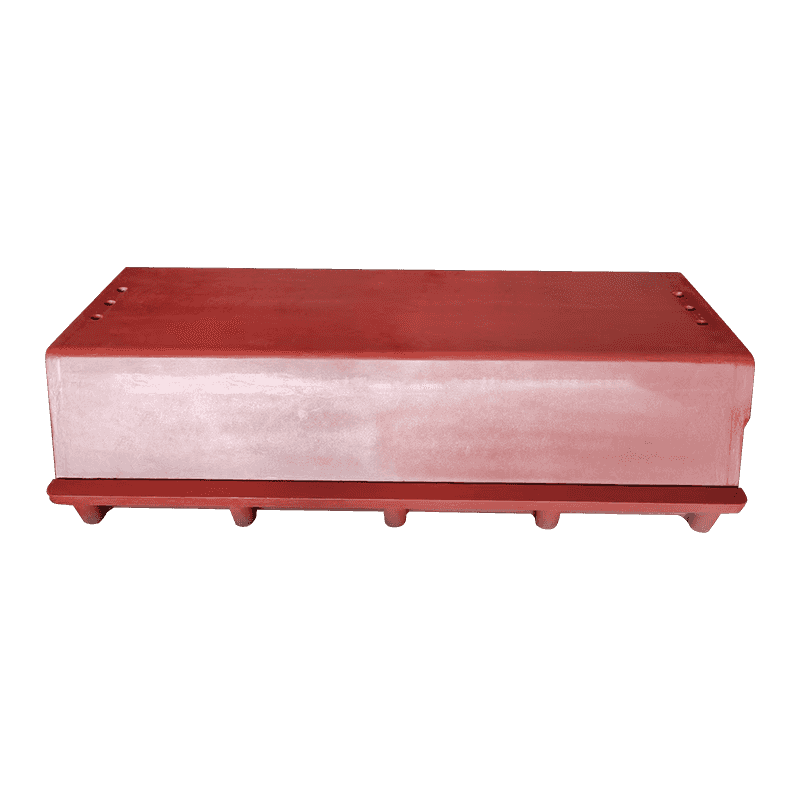

Otillräcklig tätning: Otillräcklig tätning resulterar ofta i läckor, som kan uppstå på grund av felaktig installation, slitage på tätningsytor eller försämring av tätningsmaterial över tiden. Läckor kan äventyra systemets effektivitet och leda till miljöproblem. Att designa gjutgods med optimala tätningsegenskaper och använda tätningsmaterial av hög kvalitet kan förhindra otillräcklig tätning. Det är viktigt att tillhandahålla korrekt utbildning för personal som är involverad i installationen av dessa komponenter för att säkerställa att korrekt praxis följs. Regelbundet underhåll och inspektioner bör omfatta kontroll av tätningar för slitage eller nedbrytning för att förhindra att läckor utvecklas till betydande problem.